INGÉNIERIE DES SYSTÈMES INDUSTRIELS

L’industrie d’aujourd’hui intègre dans sa production des installations de plus en plus performantes et sophistiquées, dans lesquelles on retrouve bon nombre de technologies avancées telles que l’informatique, l’électronique ou encore l’automatisation. D’autre part, la situation de forte concurrence oblige les entreprises à mettre en place des concepts de maintenance des installations fort bien étudiés. Cet état de fait force l’intégration d’une multitude de nouveaux outils de travail. Le technicien diplômé ES en systèmes industriels, par un apprentissage initial, puis par une formation adaptée aux techniques les plus modernes, est apte à assumer des tâches de cadre dans ce nouvel environnement.

Quelques tâches du technicien diplômé ES en systèmes industriels

- conduite d’un service

- étude de postes de travail

- mise en service d’unités de production

- développement de commandes de machines

- calcul des coûts d’investissement en matériel

- adaptation des systèmes de maintenance

- entretien des installations

- recherche des besoins et des possibilités de modernisation

- encadrement du personnel

PROJETS INTERNES

Votre titre va ici

Your content goes here. Edit or remove this text inline or in the module Content settings. You can also style every aspect of this content in the module Design settings and even apply custom CSS to this text in the module Advanced settings.

Cellule Staübli

Le projet de la cellule staübli consiste à simuler la production de pièces industrielles à l’aide de billes. C’est le robot qui se charge de les placer dans les machines permettant d’effectuer la production.

Le projet de la cellule staübli consiste à simuler la production de pièces industrielles à l’aide de billes. C’est le robot qui se charge de les placer dans les machines permettant d’effectuer la production.

Les billes sont ensuite placées dans des palettes étant remplies chacune leur tour au fur et à mesure de la production. C’est aussi le robot qui est responsable de prendre une palette vide, de la remplir de billes et lorsque celle-ci est pleine, il doit les placer dans l’empreinte « palette » pleine ».

Cette cellule est un bel exemple de ce que peut faire le technicien ES en sytsèmes industriels. Dans ce projet, nous pouvons y trouver de la CAO, de la robotique, de la pneumatique, de la sécurité de machine ainsi que de la programmation automate qui permet le pilotage de l’intégralité des éléments constituant cette cellule.

Au fur et à mesure des années, plusieurs étudiants ont travaillé sur cette cellule. Elle comprend de nombreuses améliorations et correctifs permettant de la rendre de plus en plus efficace.

Conception CAO

De multiples éléments CAO ont été conçus par les étudiants de l’ES. En voici les principaux :

Outil venturi

|

|

Pince chunk

|

|

Stock de billes

|

|

Robotique

La cellule est équipée d’un robot industriel de la marque Staübli. Afin de le faire fonctionner, les étudiants ont utilisé le logiciel de programmation adapté afin de prendre les positions de celui-ci et d’établir une communication avec l’automate maître de la cellule.

Sécurité

Le robot étant industriel, en temps normal, une cage complètement fermée aurait été de mise. Cependant, cette cellule peut être en partie ouverte grâce à la présence d’un analyseur d’environnement de chez SICK.

Le robot étant industriel, en temps normal, une cage complètement fermée aurait été de mise. Cependant, cette cellule peut être en partie ouverte grâce à la présence d’un analyseur d’environnement de chez SICK.

Dans le cadre de ce projet, ce dispositif, placé dans un angle de la cellule, est utilisé pour délimiter deux zones. La première étant une zone de ralentissement du robot et la seconde (celle étant la plus proche de la cellule) arrête le robot.

L’analyseur est autonome par rapport à l’automate maître, il vient se brancher sur le contrôleur du robot et communique directement avec lui.

Ceci permet, comme mentionné plus tôt, de faire travailler le robot avec une cellule partiellement ouverte. Permettant, lorsqu’un problème survient, aux personnes concernées de se rapprocher de la cellule sans risque et y appliquer les correctifs.

Automation

Le robot, les deux vérins simulant les machines, le vibreur du stock de billes ainsi que divers autres éléments sont géré par l’automate. C’est le chef d’orchestre de la cellule. C’est lui qui commande tous les éléments de la cellule et qui donne les ordres au robot.

Cellule mobile

Organe le plus important de la Smart Factory. Comme son nom l’indique, elle est mobile. Cette cellule a été mise en place pour effectuer des transports de matériaux de façon autonome dans les diverses cellule de l’industrie 4.0.

Des éléments CAO et diverses technologies ont été utilisés pour mettre au point cette cellule :

CAO

La partie CAO a été faite en collaboration avec les automaticiens CFC pour le châssis ainsi qu’avec les dessinateurs en microtechnique CFC pour l’habillage de la cellule mobile.

Un autre élément CAO tout aussi important est la partie « docking » du projet. Il s’agit de l’endroit auquel le MIR vient s’amarrer lui permettant un accès au 230V et à de l’air comprimé.

|

|

Robotique

La concernant, elle possède deux robots, l’AVG de chez MIR permettant à la cellule de se déplacer ainsi qu’un robot CRX-10 de chez FANUC monté sur le dessus permettant l’interaction et le transport d’éléments provenant des diverses cellules.

L’AVG de chez MIR possède des scrutateurs lui permettant de cartographier la zone pour se déplacer. Il fut nécessaire d’effectuer une cartographie générale de la pièce. Cette même carte a été configurée pour déterminer l’emplacement des « docking » prévu pour le MIR.

Les divers symboles représentent les « docking ». Ces dockings sont affiliés à des missions qui sont exécutées par des requêtes HTTP envoyées par l’automate de la cellule.

Automation

L’intégralité de la cellule est commandée par un automate de chez Beckhoff. C’est lui qui ordonne à la cellule de se diriger aux emplacements désirés et qui dit quoi faire au robot à l’aide de diverses communications représentées par le schéma de principe ci-dessous :

Cellule "LineTracking"

La cellule « LineTracking » permet de récupérer des objets sur une bande en mouvement à l’aide d’un robot collaboratif de chez Fanuc et d’ainsi de placer ces objets dans les compartiments adéquats.

Concernant cette cellule, plusieurs aspects de la formation y ont été appliqués. Notamment de la CAO, de la robotique et de l’automation.

CAO

Projet de module CAO visant à l’ajout d’une seconde bande pour le stockage des boîtes de montres.

|

|

Projet contenant de l’assemblage d’éléments provenant de divers fabricants ainsi que de création CAO fait par l’étudiant en question (3.2.2, 3.2.3)

Robotique

Concernant la partie robotique, un robot collaboratif de chez Fanuc a été utilisé.

Concernant la partie robotique, un robot collaboratif de chez Fanuc a été utilisé.

Celui-ci, à l’aide de son contrôleur pourvue d’une carte supplémentaire, est utilisé pour la récupération des pièces se trouvant sur la bande. Il allie à la fois de l’analyse d’images à l’aide d’une caméra se trouvant au début de la bande permettant de déterminer sur quel hauteur de l’axe Y la pièce se trouve ainsi qu’un nouvel axe fourni par la carte supplémentaire permettant de déterminer la position de la pièce sur l’axe X.

Le tout est ensuite cindé en un seul programme permettant l’exécution de cette tâche.

|

Cellule Scara

La cellule Scara est un projet permettant le gravage de diverses pièces. Actuellement, celle-ci grave des kaplas ou des puzzles.

Concernant cette cellule, plusieurs aspects de la formation y ont été appliqués, notamment de la CAO, de la robotique et de l’automation.

CAO

Concernant une partie de la CAO, le but était d’automatiser la porte de la graveuse. Pour ce faire, la graveuse a été modifiée pour accueillir un système de poulies.

|

|

Robotique

Concernant la partie de robotique, l’objectif fut d’utiliser un robot collaboratif SCARA de chez Dobot. Ce robot se programme en Python et échange des informations avec l’automate à l’aide d’une communication TCP/IP. Cette communication permet à l’automate de donner les ordres au robot.

Concernant la partie de robotique, l’objectif fut d’utiliser un robot collaboratif SCARA de chez Dobot. Ce robot se programme en Python et échange des informations avec l’automate à l’aide d’une communication TCP/IP. Cette communication permet à l’automate de donner les ordres au robot.

La mission de celui-ci est de placer les éléments devant être gravés dans l’empreinte placée sur l’axe linéaire FESTO qui sera chargé d’amener les pièces à l’intérieur la graveuse.

Automation

La partie automation de cette cellule est représentée par ce schéma :

En soit, il faut se fier au PLC Wago, c’est lui qui gère l’intégralité de la cellule. Il communique avec un IPC Beckhoff qui permet de piloter la graveuse et le moteur de la porte.

API maître Smart factory

Le projet de l’API maître consiste à la gestion de l’industrie 4.0. C’est elle qui donne à toutes les cellules leurs missions.

Il s’agit d’un projet purement Software. Un pc industriel Beckhoff muni d’un serveur MODBUS a été utilisé pour mettre à bien ce projet. Le serveur en question est implémenté sur le PC industriel. Chaque cellule de la Smart Factory peut lire et écrire dans ce serveur. Le PC industriel récupère ces données et change la valeur de certains registres du serveur permettant de donner les ordres aux diverses cellules.

La façon dont est donné les ordres est fait de deux méthodes. La première consiste à l’utilisation d’une reconnaissance vocale codée en C# et la seconde consiste à l’utilisation de SMS envoyé sur une passerelle qui retranscrit l’ordre en UDP sur l’API maître. Que ce soit par SMS reconnaissance vocale, les ordres sont les mêmes. De plus, la partie SMS permet d’avoir le statut de l’usine et ainsi de savoir ce qu’il se passe même lorsque l’utilisateur n’est pas sur place.

Voici deux vidéos représentant l’API maître en action :

TRAVAUX DE DIPLÔMES

FORMATION

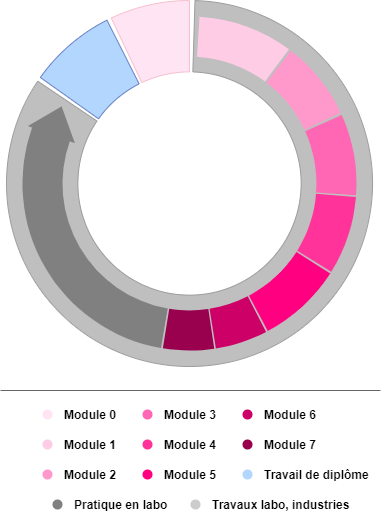

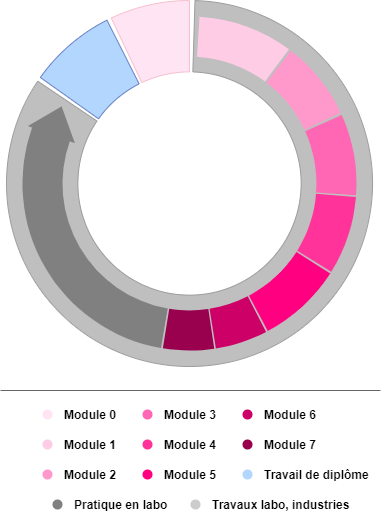

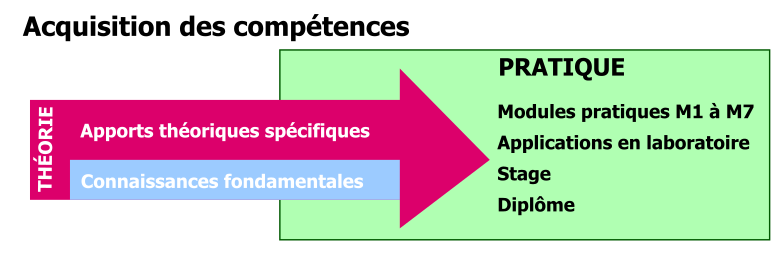

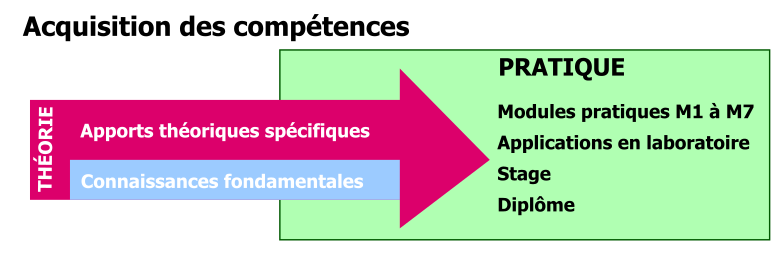

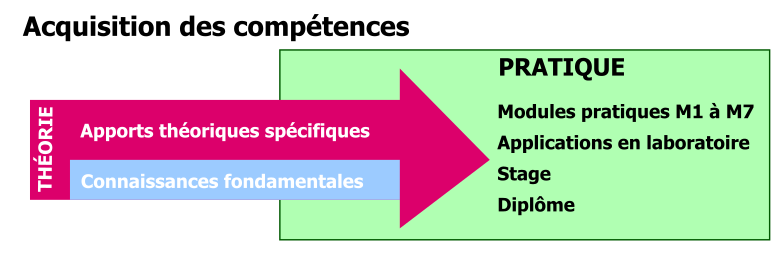

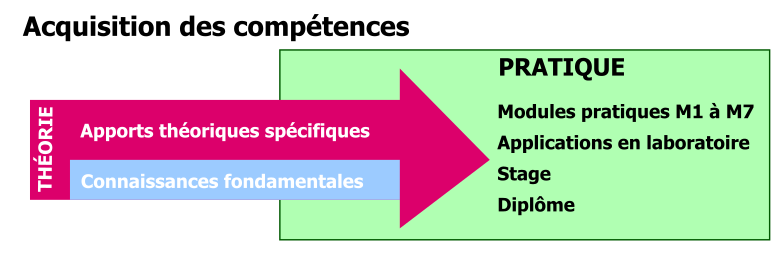

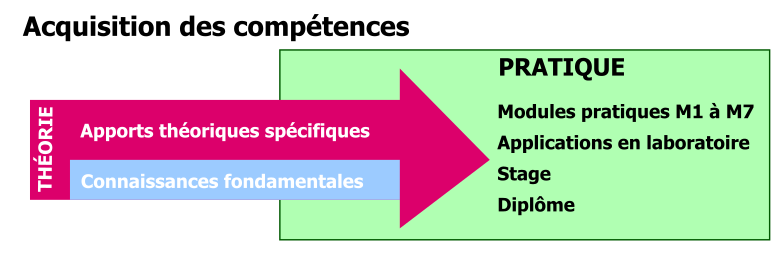

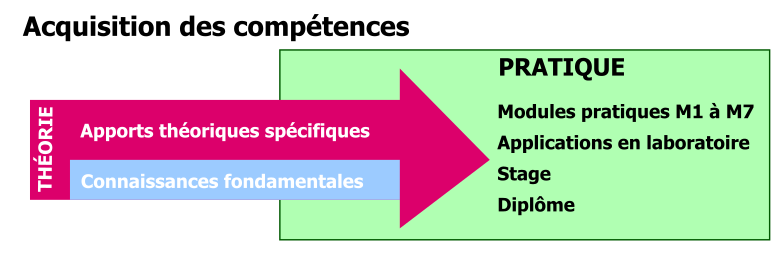

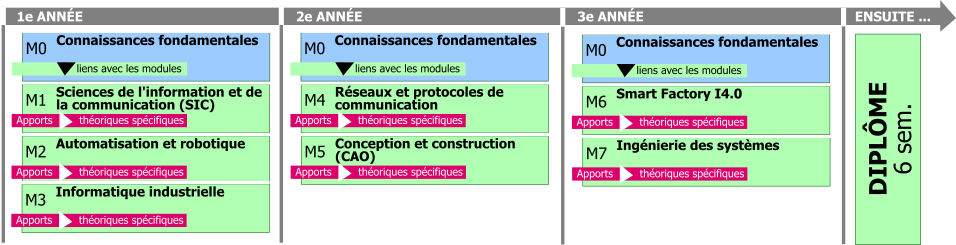

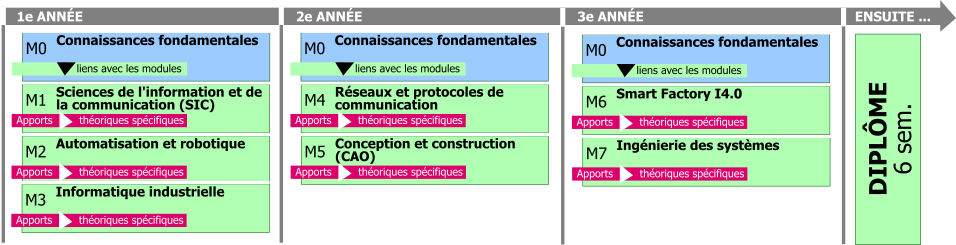

La formation de technicien en systèmes industriels consiste au suivi de divers modules sur 2 ans pour la formation à plein temps et 3 ans pour les personnes l’effectuant à temps partiel.

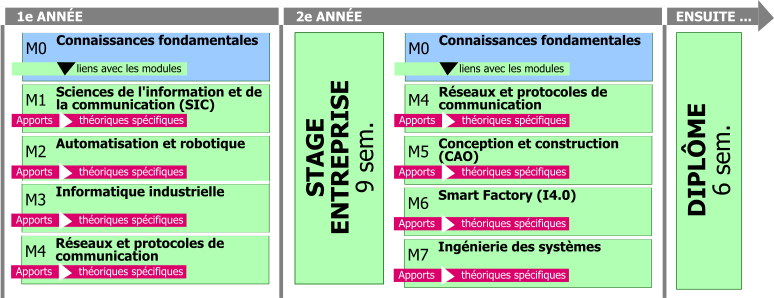

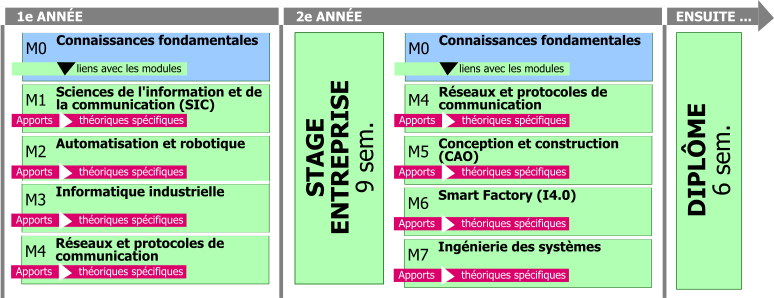

Il y a un total de 7 modules étants :

-

- Module 0 : Connaissances fondamentales

- Module 1 : Sciences de l’information et de la communication (SIC)

- Module 2 : Automatisation et robotique

- Module 3 : Informatique industrielle

- Module 4 : Réseaux et protocoles de communication

- Module 5 : Conception et contruction (CAO)

- Module 6 : Smart Factory (I4.0)

- Module 7 : Ingénierie des systèmes

Les modules 0 et 1 sont purement théoriques. Tandis que les autres seront à la fois enseignés en salle de théorie, mais aussi en les pratiquant en laboratoire.

L’étudiant, s’il suit une formation à temps plein, devra effectuer un stage en entreprise de 9 semaines afin d’acquérir de l’expérience. Les travaux peuvent être de tout type. Que ce soit de l’automation, de l’informatique, de la conception CAO. Il peut aussi s’agir d’un mixe des différents secteurs cités précédemment.

Arrivant en fin de formation, l’étudiant devra effectuer un travail de diplôme dans une entreprise tierce. Permettant ainsi de valider les connaissances acquises durant ses années de formation. Idem que pour le stage, les domaines sont très variés.

Plan de formation

Formation à plein temps

Dans ce concept de formation, les étudiants suivent les cours à l’EST de façon modulaires, à plein temps. La durée totale des études s’étend sur 2 ans, plus 6 semaines de travail de diplôme. Un stage en entreprise de 9 semaines a lieu au début de la deuxième année de formation.

Cursus de la formation à plein temps

Formation à 50% en entreprise

Dans ce concept de formation, les étudiants travaillent à 50 % en entreprise et suivent les cours à l’EST à raison de deux jours et demi par semaine, sous forme de modules et ceci durant 3 ans, plus 6 semaines de travail de diplôme. L’activité en entreprise est considérée et reconnue comme une acquisition de compétences opérationnelles.

Cursus de la formation en emploi

Votre titre va ici

Your content goes here. Edit or remove this text inline or in the module Content settings. You can also style every aspect of this content in the module Design settings and even apply custom CSS to this text in the module Advanced settings.

Module 0 - Connaissances fondamentales

Ce module consiste à l’acquisition des connaissances fondamentales requises pour mener à bien la formation de technicien ES en systèmes industriels.

Les branches enseignées dans ce module sont :

- Anglais

- Mathématiques

- Physique

- Ecologie industrielle

L’enseignement de ce module est réparti sur l’intégralité de la durée de la formation.

Anglais

A l’issue de ce cours, l’étudiant aura suffisamment de connaissance en anglais pour participer à l’examen Cambridge dans l’objectif d’obtenir le niveau B1.

Mathématique

Ce cours permettra à l’étudiant d’avoir suffisamment d’aisance dans ce domaine pour élaborer des algorithmes dans ces divers programmes automate et C#, pour résoudre des équations à plusieurs inconnues que l’on retrouve notamment dans les problèmes de statique et de dynamique permettant à l’étudiant de concevoir des pièces solides.

A l’issue de ce cours, l’étudiant aura acquis suffisamment de connaissances en mathématiques pour résoudre divers problèmes dans diverses disciplines.

Physique

Ce cours permettra à l’étudiant de comprendre le « pourquoi du comment » et ainsi d’appliquer son apprentissage en physique durant toute sa vie professionnelle.

Ecologie industrielle

C’est durant ce cours que les concepts écologiques seront appris aux étudiants afin de les sensibiliser à l’impact des divers polluants sur notre monde. Il est donc très important que les futurs techniciens diplômés ES applique ces concepts afin de créer des machines propres et éviter qu’elles soient trop gourmandes en énergie.

A l’issue de ce cours, l’étudiant aura acquis les connaissances lui permettant de se projeter dans un développement durable et écologique.

Module1 - Management

Ce module peut se diviser en deux parties distinctes :

- Communication et gestion

- Connaissance d’entreprise

Communication et gestion

Ce cours est particulièrement important, car tout au long de sa formation, l’étudiant devra présenter ses différents travaux pratiques de modules devant plusieurs experts.

h

h

Connaissance d’entreprise

Module 2 - Automatisation

Concernant ce module, il contient quatre sous-catégories :

- Logique, capteurs

- Programmation automate

- Robotique

- Applications pratiques

Programmation automate

Entre langage CFC, SFC, LADDER et STRUCTURÉ, la programmation automate possède énormément de méthode pour être effectuée. Durant cette formation, l’étudiant aura la possibilité d’expérimenter chacun de ces languages sur deux types d’automate distincts. Ceux de chez Beckhoff et Wago.

Logique, capteurs

L’étudiant se fondera une forte logique et bonne compréhension du fonctionnement des divers capteurs composant la plupart de l’équipement électronique de nos jours.

A l’issue de ce cours, l’étudiant sera capable de comprendre différentes bases de nombre et de les convertir ainsi que l’utilisation des portes logiques et divers capteurs qui permettent de communiquer avec le monde réel.

Robotique

Dans l’industrie d’aujourd’hui. de plus en plus de robots sont utilisés à des fins d’automatisation des procédés industriels. Certains sont très simples d’utilisation tandis que d’autres nécessitent des bases solides pour comprendre leur fonctionnement.

C’est l’objectif de ce cours. Durant celui-ci l’étudiant sera confronté à des situations de développement de robots ainsi qu’à la détermination du degré de liberté de ceux-ci.

A l’issue de ce cours, l’étudiant sera capable de comprendre le fonctionnement des robots industriels et pourra émettre des programme pour ceux-ci durant les travaux pratiques auxquels il sera confronté.

Applications pratiques

Cette partie de ce module rassemble l’intégralité des connaissances acquises durant les cours théoriques. Chaque étudiant va créer son premier programme d’automation sur les stations prototypes « chariot ».

Module 3 - Informatique

Concernant ce module, il contient quatre sous-catégories :

- Programmation informatique

- Base de données

- Matériel & communication

- Application pratique

Programmation informatique

Ce cours se concentrera sur le langage de programmation C# se retrouvant dans beaucoup d’applications.

A l’issue de ce cours, l’étudiant aura acquis les bases de la programmation C#. Lui permettant de créer des logiciels sur une interface de type « console ».

Base de données

L’objectif de ce cours est de familiariser l’étudiant avec les commandes SQL permettant d’interagir avec les BD ainsi que la conception de bases de données de type relationnelle.

A l’issue de ce cours, il sera capable de créer une base de données et de modeler les informations se trouvant à l’intérieur pour les utiliser dans une application quelconque que ce soit en automation ou en informatique.

Matériel & communication

Durant celui-ci, l’étudiant apprendra le fonctionnement d’un ordinateur ainsi que de quoi il est composé (carte mère, carte graphique, RAM, ROM, etc) ainsi que la compatibilité entre les divers composants.

A l’issue de ce cours, l’étudiant sera capable de monter/réparer un ordinateur par ses propres moyens.

Application pratique

L’application pratique de ce module est de reprendre le projet du chariot effectué durant le module 2 et de l’améliorer afin qu’il puisse communiquer avec une base de données permettant d’effectuer plusieurs types de « recettes ».

L’étudiant devra aussi mettre au point un programme en C# permettant la création des recettes qui seront écrites sur la base de données.

La base de données en question sera aussi créée par l’étudiant.

Module 4 - Environnement technique

Concernant ce module, il contient cinq sous-catégories :

- Base de réseaux

- Matériel et systèmes

- Electricité

- Schéma, pneumatique

- Application pratique

Base de réseaux

Durant ce cours, l’étudiant apprendra les bases des réseaux et apprendra à mettre en place une architecture simple avec du matériel propre à ce genre de systèmes (routeur par exemple).

A l’issue de ce cours, l’étudiant sera capable de comprendre et de mettre en place des systèmes simples de réseaux.

Matériel et systèmes

L’objectif de ce cours est de former l’étudiant à choisir et a commander le bon matériel chez les fournisseurs adéquats et de les assembler pour mettre au point des systèmes automatisés fiables et innovants.

A l’issue de ce cours, l’étudiant sera capable de mettre au point divers types systèmes automatisés de façon autonôme.

Electricité

Il va de soi que des connaissances en électricité sont indispensables pour cette formation. Notamment pour choisir les composants adaptés pour la future station qui sera mise en place.

Après une répétition des bases de l’électricité tel que la loi d’Ohm, les circuits mixtes, la puissance, les champs magnétique et électrique. Le cours aura pour objectif d’approfondir les connaissances de l’électricité et de l’électrotechnique tel que le courant alternatif monophasé et triphasé et les variateurs de vitesse afin de pouvoir résoudre des problèmes que les étudiants pourront rencontrer dans leur travail.

A l’issue de ce cours, l’étudiant sera capable de résoudre des problèmes d’électricités quelconques et d’appliquer ses résultats pour le choix des bons composants qui seront ajoutés à ses futures installations.

Schéma, pneumatique

L’objectif de ce cours est de former l’étudiant à la conception de schémas pneumatiques et électriques tout en respectant les normes actuelles à l’aide de logiciels utilisés dans de multiples entreprises tel que Eplan et FluidSim.

A l’issue de ce cours, l’étudiant sera capable de créer des schémas électriques et pneumatiques de façon autonome.

Application pratique

Cette partie du module consiste à la validation des cours théoriques cités précédemment en menant l’étudiant a amener toutes les connaissances qu’il a acquit. Que ce soit dans le choix du matériel, dans la conception de schémas ainsi que dans l’application d’une communication quelconque telle que MODBUS, IO-Link, etc.

Dans le cadre de cette partie, l’étudiant devra mettre au point un système automatisé muni d’une communication comme citée précédemment permettant l’utilisation d’un organe de saisie.

La fiche signalétique ci-dessous est un ancien projet d’un étudiant de l’EST permettant l’utilisation d’une pince de chez Zimmer communicant en IO-Link :

Module 5 - Construction

Concernant ce module, il contient trois sous-catégories :

- CAO, élément de machines

- Conception pneumatique et électrique

- Application pratique

CAO, éléments de machines

L’objectif de ce cours est de former l’étudiant à la conception assistée par ordinateur (CAO) de divers éléments mécaniques pouvant être utilisés sur ces installations. Il sera formé à l’utilisation du logiciel CREO Element utilisé dans de multiples entreprises.

A l’issue de ce cours, l’étudiant sera capable de créer des pièces mécaniques fiables ainsi que de leur plan de façon autonome pour de multiples applications.

Conception pneumatique et électrique

L’une des parties les plus importantes d’une installation automatisée est la partie schématique. En principe, chaque installation est accompagnée de ses divers schémas permettant l’assemblage de celle-ci.

L’objectif de ce cours est d’appliquer ce que l’étudiant a appris durant les cours de schémas du module 4 pour créer des schémas complets d’applications autant pneumatique qu’électrique et éventuellement y intégrer les pièces qu’il a confectionnées en CAO.

Application pratique

Durant cette partie du module, l’étudiant devra appliquer ce qu’il a appris durant les leçons théoriques de celui-ci afin de mettre au point une partie mécanique d’une installation ou encore un outil quelconque et d’y intégrer la partie automatisée.

Module 6 - Maintenance

Concernant ce module, il contient deux sous-catégories :

- Maintenance & diagnostic

- Application pratique

Maintenance & diagnostic

L’objectif de ces deux cours est d’enseigner les diverses manières permettant de garantir la stabilité d’une machine ainsi que les méthodes à suivre lors de la panne de l’une d’elles.

A l’issue de ce cours, l’étudiant sera capable d’entretenir et de dépanner une installation dans les règles de l’art garantissant la fiabilité de celle-ci.

Application pratique

Le travail pratique de ce module consiste à utiliser les compétences que l’étudiant à acquis durant les cours théoriques afin de mettre au point un système fonctionnant sous PLC permettant d’effectuer de la maintenance prédictive sur les diverses machines des laboratoires.

Par exemple, par l’ajout d’un système permettant de mesurer la pression de l’air comprimé signalant les sous-pressions ou surpressions de l’installation en question par témoin lumineux et de stocker dans une base de données les événements propres à cette installation permettant la génération de statistique de fiabilité.

Module 7 - systèmes automatisés

Concernant ce module, il contient quatre sous-catégories :

- Programmation, communication automate

- Régulation, mise en service

- Sécurité machine, analyse de risques

- Application pratique

Programmation communication automate

Ils auront déjà acquis les connaissances de base concernant ceux-ci durant le cours de programmation du module 2. Celui-ci consiste à les perfectionner dans le domaine et aussi à leur faire découvrir d’autres marques d’automates ainsi que leur interface de programmation.

A l’issue de ce cours, ils seront capables de programmer divers automates de divers fabricants leur offrant ainsi une grande polyvalence pour leur carrière professionnelle.

Régulation, mise en service

Ce procédé fait partie de la vie du quotidien et se retrouve dans bon nombre de technologies allant d’un simple four au positionnement des satellites dans l’espace.

L’étudiant apprendra à mettre au point divers type de régulation dont la principale est une régulation de type PID étant la plus utilisée.

L’étudiant apprendra à mettre au point des documents de mise en service précis et facile à comprendre. Qualité qu’il pourra utilisé lors de la finalisation de ces différentes cellules automatisées.

A l’issue de ce cours, l’étudiant sera capable de générer des documents de mise en service de qualité et saura aussi mettre au point des régulations précises pour de multiples applications.

Sécurité machine, analyse de risques

L’objectif de ce cours est de former l’étudiant à la création de documents d’analyse de risques permettant de sécuriser une machine afin d’éviter les accidents lors de son utilisation.

A l’issue de ce cours, il sera capable de mettre au point des documents de qualités permettant de protéger correctement le personnel des procédures dangereuses qu’une machine peut exécuter.

Application pratique

S’agissant du dernier module, il s’agit aussi de la dernière application mise au point par les étudiants avant leur travail de diplôme.

Pour ce dernier projet, ils devront mettre en œuvre l’intégralité de leurs connaissances acquises durant leur formation afin de mettre au point une application complète ou d’en améliorer une déjà existante tout en respectant tous les points appris en théorie notamment pour la partie concernant la documentation ainsi que pour la partie de présentation.

Les projets en question sont présentés dans la rubrique « projets internes ».

Laboratoire

Durant sa formation, l’étudiant aura plusieurs périodes en laboratoire. Ces périodes lui permettront d’appliquer ce qu’il a appris sur des projets de plus ou moins grandes envergures en fonction de ces connaissances en la matière.

La formation étant axée pratique, c’est pour cela que l’on peut observer que le laboratoire prend 22% du temps d’étude demandé pour la formation.

|

|

Stage en entreprise (PT)

Cette section s’adresse uniquement pour les étudiants souhaitant effectuer leur formation à temps plein. Ceux étant en emploi travail déjà en entreprise.

Tous les étudiants ayant effectué leur stage en ont acquis des connaissances exclusives qui leur seront un atout durant leur carrière professionnelle et éventuellement pour la mise au point de leur dernier module étant le 7.

Travail de diplôme

Le futur technicien ES en systèmes industriels effectuera sans travail de diplôme en entreprise sur l’un de leurs projets.

L’entreprise fournit le mandat et l’aspirant technicien devra appliquer tout ce qu’il a appris afin d’émettre un travail de qualité lui valant la remise de son diplôme d’école supérieure.